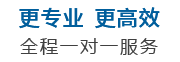

鋼在高溫冶煉及澆過程中,不可避免地會(huì)出現(xiàn)一些非金屬夾雜物,亦即是非金屬化合物。一般鋼中存在的非金屬夾雜物是指氧化物����、硫化物�、硅酸鹽和氮化物等4大類。它們?cè)阡撝须m含量極少,但對(duì)鋼的性能危害不可忽視,其危害程度是與夾雜物的類型��、大小,數(shù)量,形態(tài)和分布等有關(guān)。因此,對(duì)鋼中的非金屬夾雜物的檢測(cè)是非常重要的,通常是按照國(guó)標(biāo)GB/T10561-2005的規(guī)定并根據(jù)技術(shù)要求進(jìn)行評(píng)定等級(jí),從而確定合格與否�����。

非金屬夾雜物對(duì)鋼材性能的影響

非金屬夾雜物對(duì)鋼的性能的影響主要表現(xiàn)在對(duì)鋼的使用性和工藝性能兩方面���。對(duì)鋼的使用性能的影響主要表現(xiàn)在疲勞性能,沖擊韌性和塑性等方面。對(duì)鋼的工藝性能的影響主要表現(xiàn)為鍛造或冷變形,火,焊接等時(shí)容易在夾雜物聚集的部位產(chǎn)生裂紋���。

一�、對(duì)疲勞性能的影響

在機(jī)械零件總的失效中,疲勞破壞約占90%,而疲勞破壞是由裂紋產(chǎn)生到擴(kuò)展���、最后導(dǎo)致斷裂的過程�。當(dāng)鋼中存在著非金屬夾雜物時(shí),它往往就成為疲勞裂紋的發(fā)源地,因?yàn)榉墙饘賷A雜物是以機(jī)械混合物的形式分布在鋼中,其本身強(qiáng)度性能很差,因而破壞鋼基體的連續(xù)性和均勻性,同時(shí)在夾雜物處易產(chǎn)生應(yīng)力集中而成為疲勞源,當(dāng)零件在外力的作用下,常會(huì)沿著夾雜物與其周圍的金屬基體的界面處首先形成疲勞裂紋,并會(huì)加速裂紋的擴(kuò)展,從而進(jìn)一步降低了零件的疲勞壽命����。

二、對(duì)韌性與塑性的影響

對(duì)鋼的韌性和塑性(主要是指斷面收縮率)的影響程度是與夾雜物的大小-數(shù)量����、類型,形態(tài)和分布有關(guān)。研究表明以下幾點(diǎn)�。

(1)夾雜物愈大,則韌性下降愈多�。如對(duì)MnS

夾雜物系統(tǒng)研究表明,夾雜物在裂紋擴(kuò)展方向上的長(zhǎng)度與鋼的斷裂韌性緊密相關(guān),夾雜物愈細(xì)小,則在軋制時(shí)變形也愈小,對(duì)韌性的危害也就愈小���。

(2) 夾雜物含量愈高,且夾雜物之間的間距愈小時(shí),則鋼的韌性與塑性愈低����。

(3)夾雜物呈球狀時(shí),對(duì)韌性的危害小,尖角狀?yuàn)A雜物促使鋼的韌性下降較多;而沿軋制方向拉長(zhǎng)的夾雜物,會(huì)使鋼的橫向韌性與塑性明顯下降

(4)如夾雜物呈網(wǎng)狀沿晶界連續(xù)分布時(shí)或呈偏析并堆積在一起時(shí),則對(duì)鋼的危害性很大3.對(duì)耐腐蝕性等的影響因鋼中非金屬夾雜物與基體的電極電位不同,故在分界處常引起電化學(xué)腐蝕�����。如在不銹鋼中,非金屬夾雜物的存在破壞了表面鈍比膜的連續(xù)性,點(diǎn)腐蝕多產(chǎn)生在夾雜物所在處�。

4對(duì)工藝性能的影響夾雜物的存在,特別是當(dāng)夾雜物聚集分布時(shí),對(duì)鍛造或冷變形開裂,癢火裂紋,焊接層狀撕裂及零件磨削后的表面粗糙度等都有較明顯的不利影響。

蘇公網(wǎng)安備:

蘇公網(wǎng)安備: